In sostanza, le macchine riempitrici funzionano erogando una quantità precisa e predeterminata di prodotto in un contenitore. Questo processo è la spina dorsale del confezionamento moderno, progettato per garantire accuratezza, coerenza e velocità, sia che si tratti di liquidi, polveri o prodotti granulari. Il meccanismo specifico utilizzato viene scelto per adattarsi perfettamente alle proprietà del prodotto da riempire.

La sfida centrale nel riempimento è il controllo. Il modo in cui una macchina raggiunge questo controllo dipende interamente dalle proprietà fisiche del prodotto, in particolare dalla sua viscosità. La scelta tra i meccanismi principali—a pistone, a gravità o a pompa—è la decisione più critica nella progettazione di una linea di riempimento efficace.

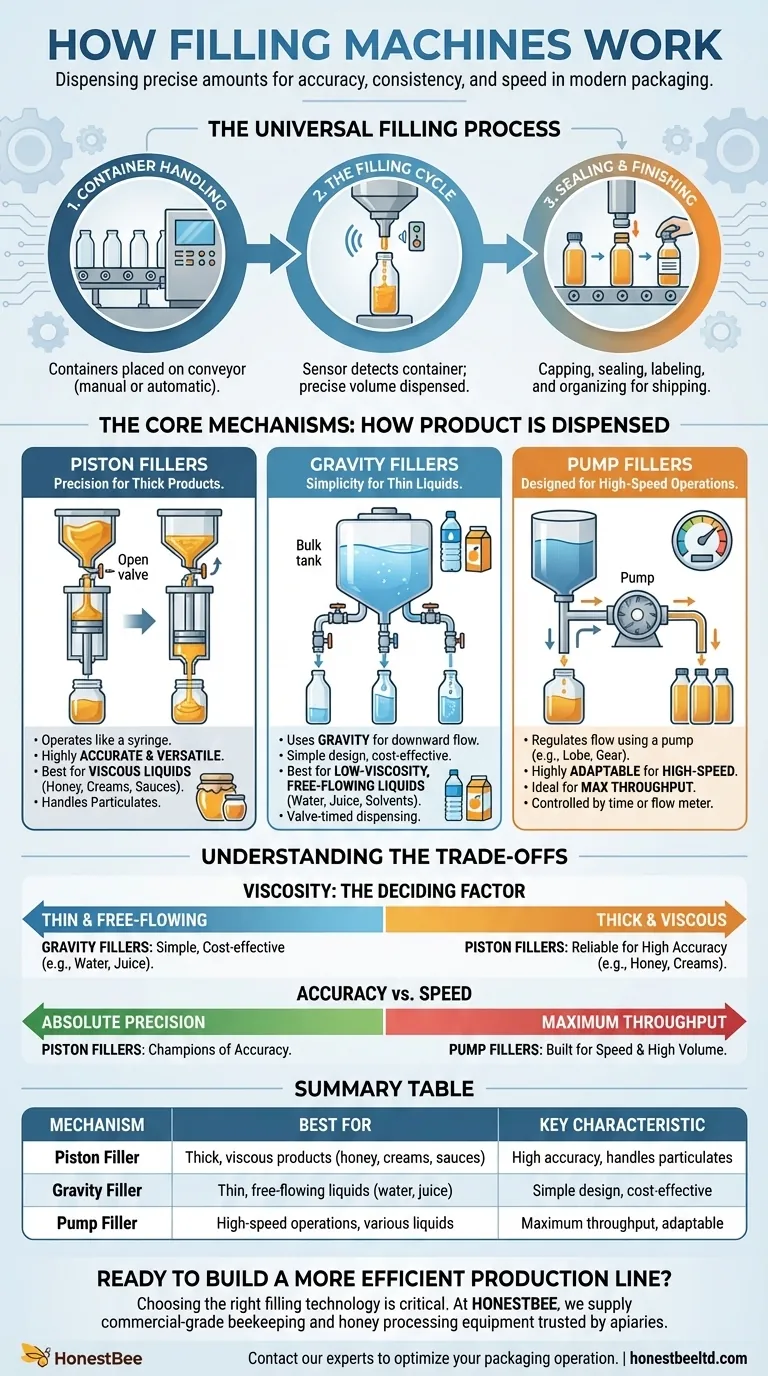

Il processo di riempimento universale

Sebbene la tecnologia di erogazione vari, la maggior parte delle operazioni di riempimento automatizzate segue una sequenza di eventi simile. Questo flusso di lavoro è progettato per spostare i contenitori attraverso il sistema in modo efficiente e senza errori umani.

Fase 1: Manipolazione dei contenitori

Il processo inizia con i contenitori vuoti che vengono posizionati su un sistema di trasporto. Ciò può essere fatto manualmente da un operatore o automaticamente da attrezzature ausiliarie per operazioni ad alta velocità.

Fase 2: Il ciclo di riempimento

I contenitori vengono quindi trasportati alla stazione di riempimento. Un sensore rileva la presenza del contenitore e lo posiziona direttamente sotto un ugello di riempimento. La macchina eroga il volume esatto di prodotto richiesto.

Fase 3: Sigillatura e finitura

Una volta riempito, il contenitore si sposta lungo il nastro trasportatore verso le stazioni successive. Qui, viene tipicamente tappato, sigillato e spesso etichettato prima di essere organizzato per l'imballaggio finale e la spedizione.

I meccanismi principali: Come viene erogato il prodotto

La "magia" di una macchina riempitrice avviene all'ugello. La tecnologia utilizzata per spostare il prodotto da una fonte sfusa (come una tramoggia) nel contenitore è ciò che definisce veramente la macchina.

Riempitrici a pistone: Precisione per prodotti densi

Una riempitrice a pistone funziona in modo molto simile a una grande siringa. Una valvola si apre, consentendo al prodotto di fluire da una tramoggia in un cilindro lavorato con precisione mentre il pistone si ritrae.

Una volta che il cilindro è pieno, la valvola si commuta e il pistone spinge in avanti, forzando il volume esatto di prodotto fuori attraverso l'ugello e nel contenitore. Questo meccanismo è altamente preciso e versatile, rendendolo lo standard per liquidi viscosi come miele, creme e salse, nonché prodotti contenenti particelle.

Riempitrici a gravità: Semplicità per liquidi sottili

Una riempitrice a gravità è il design più semplice. Utilizza un serbatoio sfuso o una tramoggia posizionata sopra gli ugelli di riempimento. Come suggerisce il nome, la gravità è la forza che fa fluire il prodotto verso il basso.

Le valvole agli ugelli si aprono per un tempo prestabilito per consentire al prodotto di fluire nei contenitori. Questo metodo è semplice ed efficace per liquidi a bassa viscosità e scorrevoli come acqua, succhi o solventi.

Riempitrici a pompa: Progettate per operazioni ad alta velocità

I sistemi basati su pompa regolano il flusso del prodotto utilizzando una pompa (come una pompa a lobi, a ingranaggi o peristaltica) collegata agli ugelli di riempimento. La quantità di prodotto erogata è controllata gestendo con precisione il tempo di funzionamento della pompa o utilizzando un flussometro.

Questo metodo è altamente adattabile ed è spesso scelto per linee di produzione ad alta velocità dove la produttività è la preoccupazione principale.

Comprendere i compromessi

Scegliere un meccanismo di riempimento non significa trovare il "migliore", ma quello giusto per il tuo prodotto specifico e i tuoi obiettivi operativi. Ogni tecnologia presenta vantaggi e limitazioni distinti.

Viscosità: Il fattore decisivo

Questa è la variabile più critica. Tentare di utilizzare una riempitrice a gravità per una pasta densa si tradurrà in riempimenti estremamente lenti e incoerenti. Al contrario, l'uso di una complessa riempitrice a pistone per un liquido acquoso potrebbe essere inutilmente costoso.

- Densi e viscosi: Le riempitrici a pistone forniscono la forza necessaria per spostare il prodotto con precisione.

- Sottili e scorrevoli: Le riempitrici a gravità sono una soluzione semplice ed economica.

Precisione vs. Velocità

Spesso c'è un compromesso tra precisione assoluta e massima produttività.

Le riempitrici a pistone sono campioni di precisione, erogando volumetricamente la stessa quantità ogni singola volta. Le riempitrici a pompa sono spesso costruite per la velocità, rendendole ideali per la produzione ad alto volume dove variazioni minori sono accettabili.

Caratteristiche ausiliarie

Per alcuni prodotti, sono necessarie funzionalità aggiuntive. Ad esempio, quando si riempie il miele, una macchina può incorporare un delicato sistema di riscaldamento all'interno della tramoggia. Questo riduce la viscosità del miele, consentendogli di fluire più agevolmente e prevenendo la formazione di bolle d'aria durante il riempimento.

Scegliere la soluzione giusta per il tuo prodotto

Per selezionare la tecnologia corretta, devi iniziare con una chiara comprensione delle proprietà del tuo prodotto e dei tuoi obiettivi di produzione.

- Se il tuo prodotto è denso, viscoso o contiene particelle (es. miele, creme, salse): Una riempitrice a pistone è la scelta più affidabile per ottenere alta precisione e consistenza.

- Se il tuo prodotto è un liquido sottile e scorrevole (es. acqua, succhi, alcol): Una riempitrice a gravità offre una soluzione semplice, affidabile ed economica.

- Se il tuo obiettivo principale è massimizzare la velocità di produzione per una gamma di tipi di liquidi: Un sistema di riempimento basato su pompa offre l'elevata produttività e la flessibilità necessarie per operazioni su larga scala.

In definitiva, la selezione della tecnologia di riempimento corretta è la base di una linea di produzione efficiente, coerente e redditizia.

Tabella riassuntiva:

| Meccanismo | Ideale per | Caratteristica chiave |

|---|---|---|

| Riempitrice a pistone | Prodotti densi e viscosi (miele, creme, salse) | Alta precisione, gestisce le particelle |

| Riempitrice a gravità | Liquidi sottili e scorrevoli (acqua, succhi) | Design semplice, economica |

| Riempitrice a pompa | Operazioni ad alta velocità, vari liquidi | Massima produttività, adattabile |

Pronto a costruire una linea di produzione più efficiente?

Scegliere la giusta tecnologia di riempimento è fondamentale per precisione, velocità e redditività. Presso HONESTBEE, forniamo attrezzature per l'apicoltura e la lavorazione del miele di livello commerciale di cui si fidano apicoltori e distributori.

Possiamo aiutarti a selezionare il sistema di riempimento a pistone, a gravità o a pompa perfetto per gestire i tuoi prodotti specifici, dal miele grezzo al miele cremoso e oltre.

Contatta i nostri esperti oggi stesso per discutere le tue esigenze di produzione e scoprire come le nostre soluzioni focalizzate sul commercio all'ingrosso possono ottimizzare la tua operazione di confezionamento.

Guida Visiva

Prodotti correlati

- Economia piccola macchina di riempimento del miele Bottiglia di miele riempimento macchina di imballaggio

- Piccolo miele riempimento macchina Sachet imballaggio attrezzature singolo ugello

- Macchina rotativa commerciale per il riempimento del miele per la produzione

- Precisione automatizzata imballaggio giradischi miele cucchiaio riempimento sigillatura macchina imballatrice

- Scomponitore automatico di bottiglie rotanti per la linea di produzione del miele

Domande frequenti

- Quali sono le differenze tra le macchine riempitrici di miele semiautomatiche e completamente automatiche? Una guida alla scelta della macchina giusta per il tuo apiario

- Quali tipi di macchine vengono utilizzate per il confezionamento del miele? Costruisci una linea efficiente per la tua scala

- Quali sono i tipi di macchine riempitrici per miele? Scegli la riempitrice giusta per la tua scala di produzione

- Quali sono i principi delle macchine riempitrici di miele? Ottimizza la tua produzione per il miele ad alta viscosità

- Quali sono le opzioni per l'imballaggio del miele in un impianto di lavorazione? Abbina la tua macchina alla tua scala di produzione