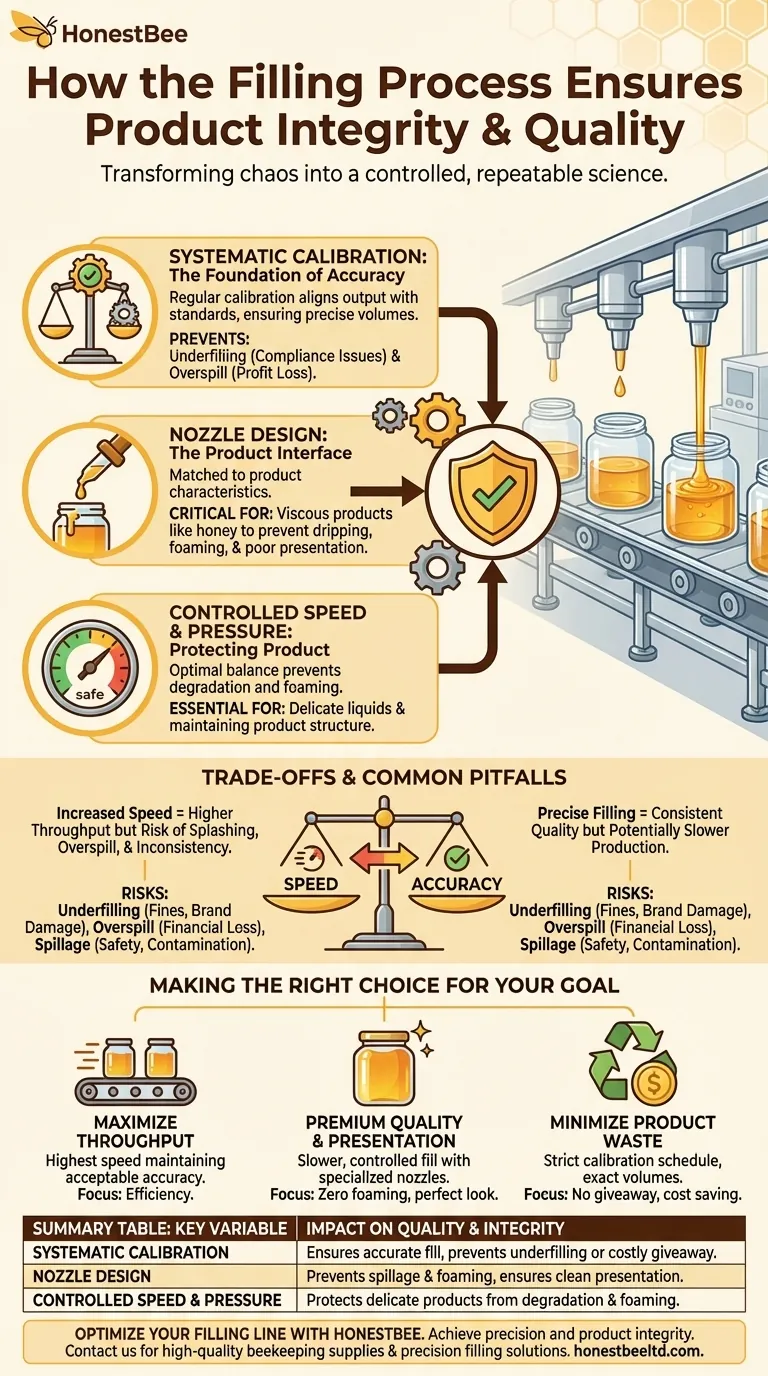

In sostanza, il processo di riempimento garantisce l'integrità e la qualità del prodotto trasformando una procedura potenzialmente caotica in una scienza altamente controllata e ripetibile. Ciò si ottiene attraverso la gestione precisa delle impostazioni meccaniche della macchina di riempimento, inclusa la calibrazione regolare, l'uso di ugelli appropriati e un controllo finemente regolato della velocità e della pressione di riempimento. Queste regolazioni lavorano in concerto per garantire che ogni contenitore sia riempito con precisione e senza danneggiare il prodotto.

L'obiettivo finale di un processo di riempimento di qualità non è semplicemente erogare un prodotto, ma farlo con una precisione incrollabile. La vera integrità del prodotto si ottiene quando la qualità è ingegnerizzata nella meccanica del processo stesso, piuttosto che essere ispezionata a posteriori.

I pilastri fondamentali della qualità di riempimento

Per mantenere l'integrità del prodotto, è necessario padroneggiare diverse variabili chiave nel processo di riempimento. Ognuna svolge un ruolo distinto nel fornire un prodotto finale coerente e di alta qualità.

Calibrazione sistematica: la base dell'accuratezza

La calibrazione è il processo di allineamento dell'output della macchina di riempimento con uno standard noto, garantendo che il volume erogato sia precisamente quello che si intende. Questa è la base della coerenza.

Senza una calibrazione regolare, le macchine possono "deragliare", portando a graduali imprecisioni. Ciò si traduce in contenitori sottoriempiti, che possono causare problemi normativi e insoddisfazione del cliente, o contenitori sovrariempiti, che sprecano prodotto e riducono la redditività.

Design dell'ugello: l'interfaccia con il tuo prodotto

L'ugello è il punto di contatto finale tra la macchina e il tuo prodotto. Il suo design è critico e deve essere abbinato alle caratteristiche del prodotto e all'apertura del contenitore.

Ad esempio, un prodotto viscoso come il miele richiede un ugello diverso da un liquido sottile e acquoso per prevenire gocciolamenti o schizzi. L'uso dell'ugello sbagliato può portare a fuoriuscite, formazione di schiuma o una presentazione finale sgradevole, incidendo direttamente sulla qualità percepita.

Velocità e pressione controllate: protezione dell'integrità del prodotto

La velocità e la pressione con cui un prodotto viene riempito influenzano direttamente il suo stato fisico. Un riempimento aggressivo e ad alta velocità può essere efficiente, ma può anche degradare il prodotto.

Liquidi delicati o prodotti soggetti a formazione di schiuma, come bevande gassate o alcuni saponi, richiedono un riempimento più lento e controllato. Trovare il giusto equilibrio tra velocità e controllo è essenziale per mantenere la struttura e l'aspetto desiderati del prodotto.

Comprendere i compromessi e le insidie comuni

L'ottimizzazione di una linea di riempimento implica il bilanciamento di priorità contrastanti. Comprendere questi compromessi è fondamentale per evitare errori comuni che minano la qualità.

Il conflitto: velocità vs. accuratezza

Il compromesso più fondamentale è tra la velocità di produzione e l'accuratezza del riempimento. Spingere per la massima produttività aumentando la velocità di riempimento spesso comporta un costo in termini di precisione.

Velocità più elevate possono aumentare la quantità di liquido, portando a schizzi e fuoriuscite. Ciò rende più difficile per i sensori o i timer della macchina ottenere un taglio preciso, con conseguenti livelli di riempimento incoerenti.

Il rischio: sottoriempimento e fuoriuscite

Il sottoriempimento è un grave problema di conformità. Le normative su pesi e misure sono severe e la mancata consegna della quantità di prodotto pubblicizzata può comportare multe e danni al marchio.

Le fuoriuscite o "spreco di prodotto" sono un colpo diretto al tuo bilancio. Dare via costantemente anche una piccola percentuale di prodotto extra in ogni contenitore si accumula in una significativa perdita finanziaria nel tempo.

Il pericolo: fuoriuscite e contaminazione

La fuoriuscita non è solo una forma di spreco di prodotto; è un pericolo operativo. Il prodotto versato su macchinari o pavimenti può creare rischi per la sicurezza e richiede manodopera aggiuntiva per la pulizia.

Ancora più importante, crea un vettore per la contaminazione. Se non gestita correttamente, la fuoriuscita può compromettere l'ambiente sterile della linea di produzione, mettendo a rischio l'integrità dei lotti successivi.

Fare la scelta giusta per il tuo obiettivo

La tua strategia operativa dovrebbe dettare il modo in cui regoli il tuo processo di riempimento. Dando priorità a un obiettivo specifico, puoi configurare il tuo sistema per prestazioni ottimali.

- Se il tuo obiettivo principale è massimizzare la produttività: trova la velocità di riempimento più elevata che mantenga un livello accettabile di accuratezza e prevenga significative fuoriuscite.

- Se il tuo obiettivo principale è la qualità e la presentazione premium: dai priorità a un riempimento più lento e controllato con ugelli specializzati progettati per eliminare completamente la formazione di schiuma e gli schizzi.

- Se il tuo obiettivo principale è ridurre al minimo lo spreco di prodotto: implementa un programma di calibrazione rigoroso e frequente per garantire che i volumi di riempimento siano esatti, eliminando costosi sprechi di prodotto.

Padroneggiare queste variabili ti dà il controllo diretto sulla qualità e l'integrità del tuo prodotto finale.

Tabella riassuntiva:

| Variabile chiave | Impatto su qualità e integrità |

|---|---|

| Calibrazione sistematica | Garantisce volumi di riempimento accurati, prevenendo sottoriempimenti o costosi sprechi di prodotto. |

| Design dell'ugello | Abbinato alla viscosità del prodotto per prevenire fuoriuscite, formazione di schiuma e garantire una presentazione pulita. |

| Velocità e pressione controllate | Protegge i prodotti delicati dalla degradazione, dalla formazione di schiuma o dagli schizzi, mantenendone la struttura. |

Ottimizza la tua linea di riempimento per una qualità senza compromessi

Sei un apicoltore commerciale o un distributore di attrezzature per l'apicoltura che lotta con riempimenti incoerenti, spreco di prodotto o problemi di presentazione? La precisione del tuo processo di riempimento influisce direttamente sul tuo bilancio e sulla reputazione del tuo marchio.

HONESTBEE fornisce le forniture e le attrezzature per l'apicoltura di alta qualità di cui hai bisogno per ingegnerizzare la qualità nelle tue operazioni. Dalle macchine di riempimento durevoli e calibrate con precisione agli ugelli progettati per prodotti viscosi come il miele, ti aiutiamo a raggiungere il perfetto equilibrio tra velocità, accuratezza e integrità del prodotto.

Contattaci oggi stesso per discutere come le nostre soluzioni focalizzate sul commercio all'ingrosso possono migliorare il tuo processo di riempimento e proteggere la qualità del tuo prodotto.

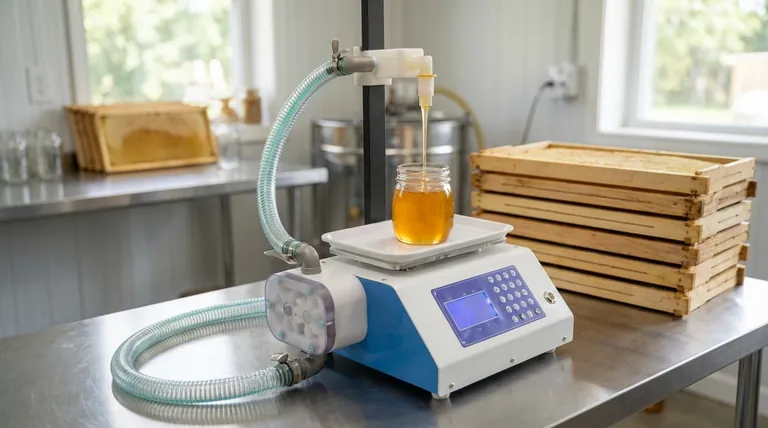

Guida Visiva

Prodotti correlati

- Semi automatico piccola bottiglia di miele riempimento macchina miele Filler

- Miele pneumatico doppio ugello riempimento imbottigliamento macchina confezionatrice

- Miele completamente automatico riempimento macchina di imballaggio per la linea di elaborazione

- Doppio ugello piccolo miele riempimento macchina Honey Sachet imballaggio attrezzature di confezionamento

- Macchina pneumatica di riempimento della pasta Macchina di imballaggio dell'imbottigliamento Singolo ugello

Domande frequenti

- Come si può valutare la durata di una macchina riempitrice di miele? 3 fattori chiave per prestazioni durature

- Quali sono i diversi tipi di riempitrici per miele? Una guida alle riempitrici manuali, semi-automatiche e completamente automatiche

- Qual è l'accuratezza di riempimento di una macchina automatica per il riempimento del miele? Ottieni una precisione di ±0,5% per il tuo apiario

- In che modo un meccanismo di riscaldamento in una macchina riempitrice di miele è d'aiuto? Sblocca Velocità, Precisione e Qualità Premium

- Quali sono i tipi di macchine imbottigliatrici utilizzate per il miele? Trova il riempitore giusto per la tua scala produttiva